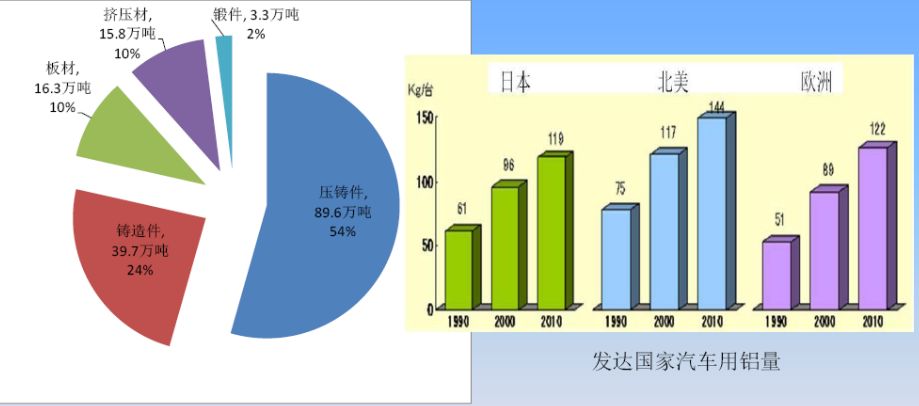

首先,我们来看一下世界上主要国家的轿车生产量及用铝量,(图表数据较早,仅供参考),下图为发达国家用铝材的需要和分类:

从图中可以看出,压铸件和铸造件占了近80%,这是由于铸造本身的特性所决定的。但是在车辆一些结构比较简单,但是受力又比较复杂,对强度要求较高的零部件,铸造将无法满足。这种情况下,大多会采用锻造工艺来完成。下面,我们详细了解一下铝合金锻造的一些相关知识。

A铝合金锻造在汽车上的应用

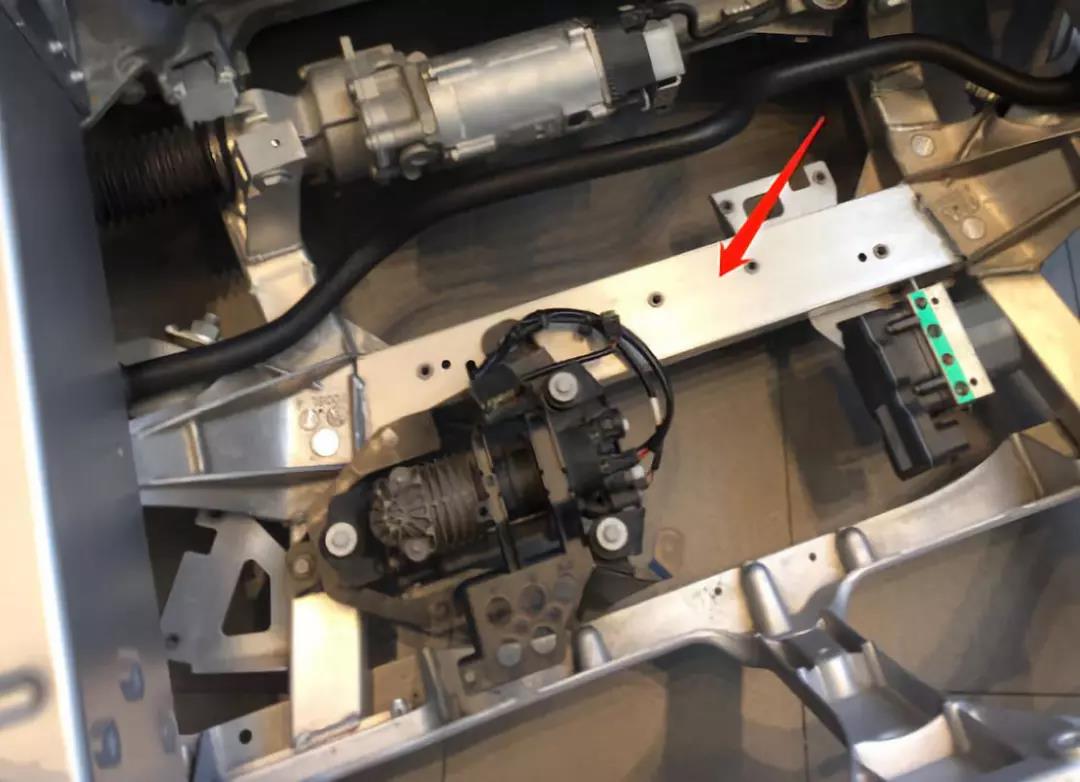

底盘轻量化中,副车架多采用铸造件与型材或挤压件焊接,最典型的就是Tesla的副车架。

采用铝合金锻造的地方主要是用于前悬和后悬的在一些控制臂上。此类控制臂的特点是形状简单、对强度要求高、铸造无法满足强度要求。典型的如Tesla的前悬后下摆臂。

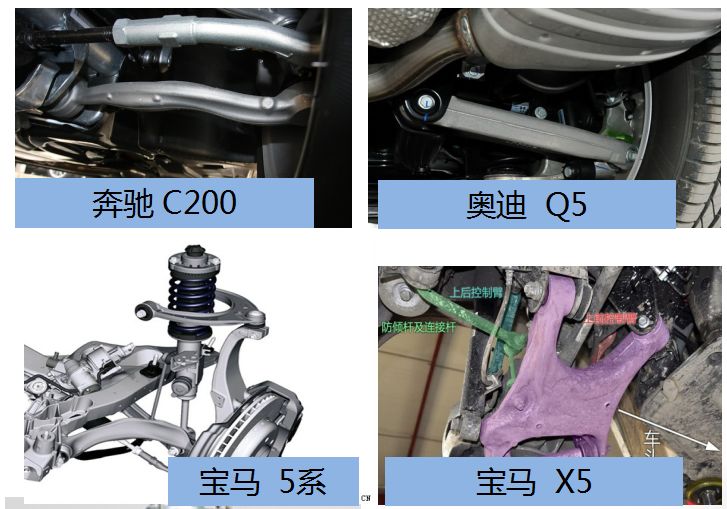

下面我们来看下还有哪些车型采用了此种工艺。

日系:

德系:

韩系、美系暂不举例了,大家可以多注意一下。自主车企现在也开始应用,像比亚迪、广汽、哈弗等一些车型都应用了此材料工艺。

B铝合金锻造分类

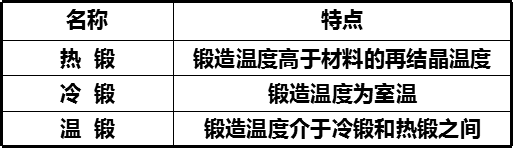

按温度分:热锻、温锻、冷锻。

按模具分:模锻、自由锻。

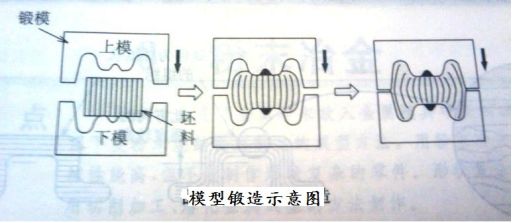

下面为模型锻造示意图:

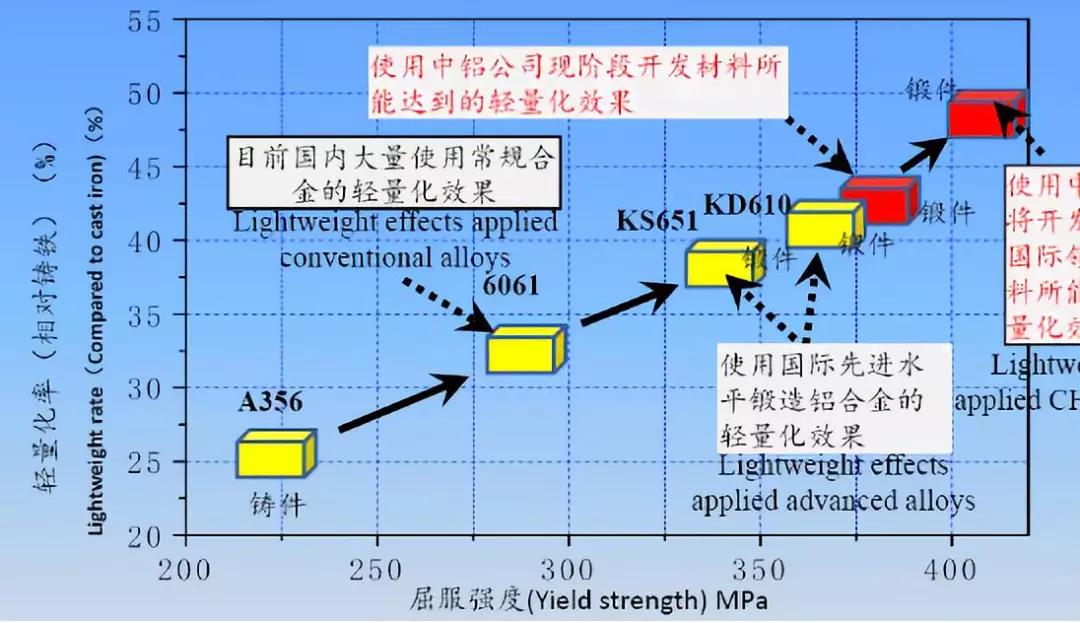

C 常见材料及轻量化效果

• 轻量化效果

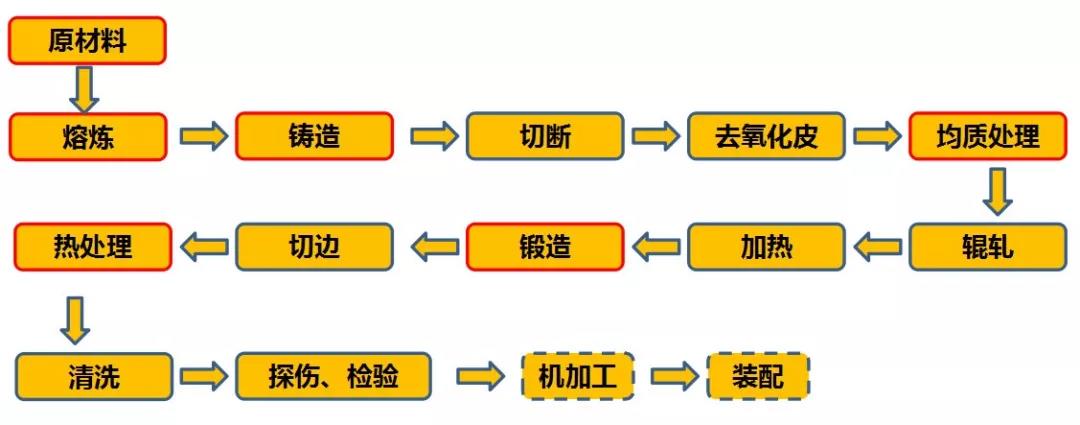

D摆臂常见锻造工艺流程

下面列举了常见的工艺顺序:

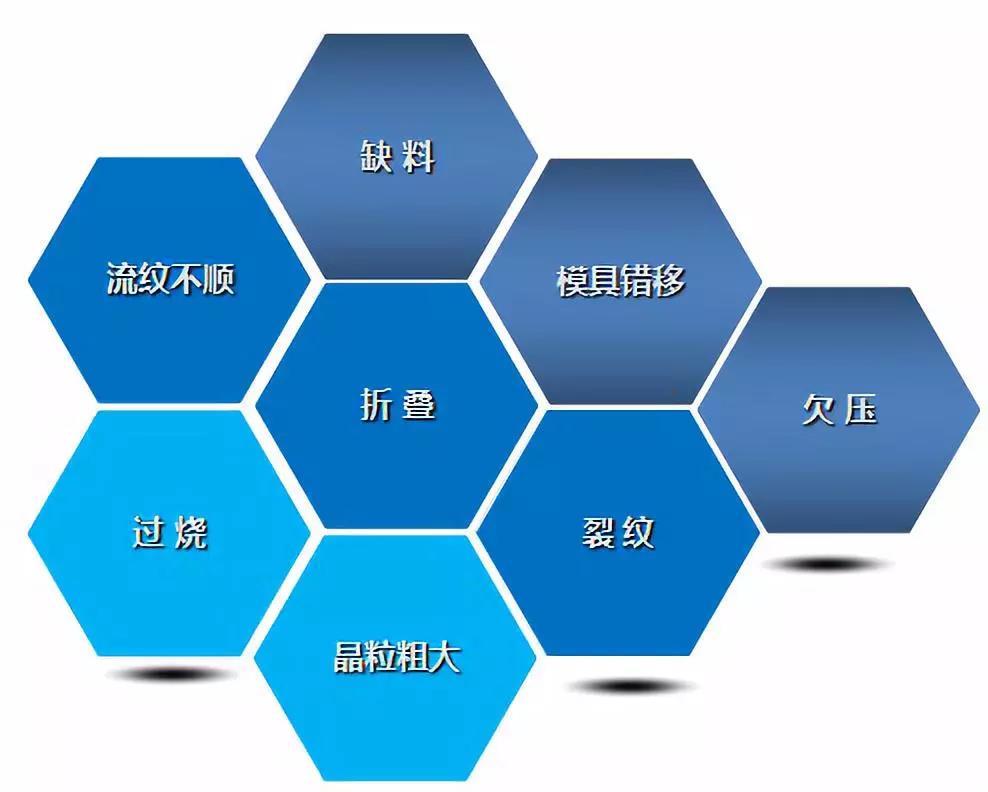

E摆臂常见锻造工艺缺陷及产生原因

1.过烧

产生原因:

由于铝合金的温度范围窄,其锻造加热温度,尤其是淬火加热温度很接近合金的共晶熔化温度,容易发生过烧。所以在锻件和模具加热以及锻件淬火加热时,必须十分注意温度上限,严格遵守工艺操作规程,否则会引起锻件过烧。锻件过烧后,表面发暗、起泡,一锻就裂。在热处理时产生的过烧,也可能形成裂纹。过烧锻件的高倍组织特点是:晶界发毛、加粗,出现低熔点化合物的共晶复熔球,形成三角晶界。轻微过烧的锻件,强度稍有提高,但疲劳性能较差。严重过烧后各项性能急剧下降,使锻件成为废品。

对策:

严格控制铸造、锻造过程以及热处理的温度。

2.晶粒粗大、粗晶过多

产生原因:

大晶粒,它们主要分布在锻件变形程度小而尺寸较厚的部位,变形程度大和变形激烈的区域以及飞边区附近。另外,在锻件表面也常常有一层粗晶。产生大晶粒的原因除了由于变形程度过小(落入临界变形区)或变形程度过大和变形激烈不均匀所引起之外,加热和模锻次数过多,加热温度过高或终锻温度太低也会产生大晶粒。

锻件表面层的粗晶,其产生原因有两种情况:其一,是挤压坯料表层粗晶环被带人锻件;其二,是模锻时模膛表面太粗糙,模具温度较低,润滑不良,使表面接触层激烈剪切变形,因而产生粗晶。

对策:

改进模具设计,合理选择坯料,保证锻件均匀变形;

避免高温长时间加热,对容易晶粒长大的合金,淬火温度取下限;

减少模锻次数,力求一火锻成;

保证终锻温度;

3.流纹不顺、穿流、涡流、折叠

产生原因:

产品或模具设计不合理,

造成金属对流或流向紊乱。

对策:

产品设计时,筋不能太高太窄,圆角半径适中,各断面的变化要尽量平缓;

对于形状复杂的锻件,应采用多套模具,多次模锻,以保证金属流动均匀,充填容易,纤维连续。在设计预锻模膛和制坯模膛时,必须减小筋的高度,增加腹板厚度,增加筋与腹板的连接半径,并使制坯模膛的各断面积等于或稍小于锻件各相应的断面积。根据终锻时模锻的情况,来调整在制坯模中模锻时的欠压量,或重新修整制坯模。制坯模、预锻模、终锻模的各断面积分别相差15%左右,初锻、预锻时的欠压量均严格控制在 lmm左右。从图片5-24可以看到,锻件流线分布合理,晶粒大小均匀,没有折叠缺陷;

调整坯料形状、飞边量,使各断面金属量分配、流速合理。

4.裂纹

内部裂纹:

产生原因:

坯料内、外部存在夹杂;

坯料内部组织缺陷;

锻造工具和模具预热温度不够。

外部裂纹:

产生原因:

用铸锭做坯料,疏松、氧化夹渣、

粗大的柱状晶、表面缺陷;

锻造温度过高或过低;

变形程度太大,变形速度太高;

锻造过程中的弯曲、折叠没有消除,

再次进行锻造,会产生表面裂纹;

挤压坯料粗晶环、表皮气泡。

对策:

提高坯料质量,控制坯料内部组织;

控制锻造环境,铝铁要分开,防止铁屑夹杂;

选择最佳锻造温度范围,包括材料温度、模具温度;

工艺设计合理,变形程度要适当。

5.缺料

产生原因:

主要发生在筋肋、凸角、转角、圆角部位,尺寸不符合图样要求。产生的原因可能是:

①锻造温度低,金属流动性差;

②设备吨位不足;

③制坯模设计不合理,坯料体积或截面尺寸不合格;

④模膛中堆积杂物或脱模剂。

对策:

产品设计时考虑锻造可行性;

工艺设计合理,变形程度要适当;

控制锻造环境,铝铁要分开,防止铁屑夹杂;

选择最佳锻造温度范围,包括材料温度、模具温度;

控制脱模剂喷涂量。

6.模具错移

错移是锻件沿分模面的上半部相对于下半部产生位移。产生的原因可能是:

①锁扣之间的间隙过大;

②锻模设计不合理,缺少消除错移力的锁口或导柱;

③模具安装不良。

7.欠压

欠压指锻造过程中模具没压到位,垂直于分模面方向的尺寸普遍增大。产生的原因可能是:

①锻造温度低;

②设备吨位不足;

③模具设计不合理。